Acero verde: cómo reinventar el acero sin contaminar el planeta

Piensa en un edificio, un puente, un coche, o incluso una bicicleta. Prácticamente todo lo que tiene una estructura lleva acero. Y ese acero que parece inofensivo es responsable de una de las mayores fuentes de contaminación industrial del planeta.

La producción tradicional de acero genera el 8% de todas las emisiones de CO2 causadas por el hombre a nivel mundial. Para que tengas perspectiva, eso es más que toda la aviación comercial combinada. Una sola tonelada de acero convencional produce aproximadamente 2 toneladas de dióxido de carbono. Ese «despropósito» químico ha permanecido inmutable durante más de 150 años porque «así se ha hecho siempre».

Pero desde hace unos años, una revolución silenciosa comenzó en Europa. Se llama acero verde y promete cambiar para siempre cómo producimos uno de los materiales más importantes de la civilización moderna.

¿Qué es exactamente el «acero verde»?

Seamos claros: el acero verde NO es un nuevo tipo de acero. Las propiedades del acero no cambian. Sigue siendo tan resistente, versátil y útil como siempre. Lo que cambia es cómo se fabrica: en lugar de quemar carbón, se produce con hidrógeno y energía renovable.

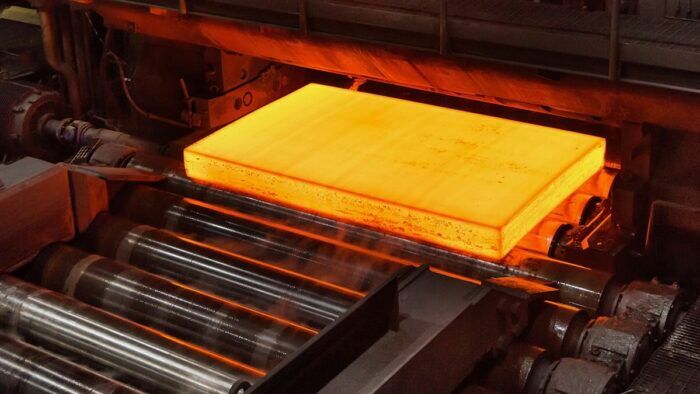

El acero que usamos hoy se fabrica en altos hornos — enormes estructuras de ladrillo refractario donde se mezclan mineral de hierro con coque (un carbón refinado) y se calientan a temperaturas de 1.500 °C–. El coque actúa como combustible y como «agente reductor»: su carbono separa el oxígeno del hierro, permitiendo que el mineral se transforme en metal.

El problema es el subproducto: enormes cantidades de CO2. El acero verde usa una tecnología diferente llamada H-DRI (Hydrogen-based Direct Reduction of Iron), que en palabras simples significa «usar hidrógeno para sacar el oxígeno del hierro». En lugar de carbono, usas hidrógeno. Y cuando el hidrógeno hace su trabajo, el único subproducto es vapor de agua.

La reacción química es así: Fe₂O₃ + 3H₂ → 2Fe + 3H₂O. No hace falta saber mucho de química para ver que es simplemente Hierro + Agua. Nada de humo tóxico, nada de toneladas de CO2. Pero hay un detalle crucial: ese hidrógeno no puede venir de cualquier lado.

La mayoría del hidrógeno mundial se produce quemando gas natural (se llama «hidrógeno gris»). Para que el acero verde sea realmente verde, hace falta hidrógeno verde: hidrógeno producido mediante electrólisis del agua usando electricidad de energías renovables (solar, eólica, hidroeléctrica).

La reacción en cadena: de la teoría a la práctica

Durante años, el acero verde fue una idea de laboratorio. «Es teóricamente posible», decían los ingenieros, «pero es muy complejo y muy caro», añadían. Entonces, algo cambió. En Suecia, una alianza entre las empresas SSAB, Stena Line y Vattenfall lanzó el proyecto HYBRIT (Hydrogen Breakthrough Ironmaking Technology).

En 2021 produjeron las primeras toneladas de acero verde verdadero, alimentadas por energía hidroeléctrica sueca (abundante en ese país). Los números fueron reveladores:

| Indicador | Acero Tradicional | Acero Verde (HYBRIT) | Mejora |

| Emisiones CO₂ por tonelada | 2.200 kg | Menos de 50 kg | Reducción de hasta 98% |

| Tipo de horno | Alto horno (1.500 °C) | Reactor H-DRI + horno eléctrico | Más eficiente |

| Energía utilizada | Coque/carbón | Energía renovable | 100% limpia |

| Pureza del hierro | 92-94% | >96% | Más puro |

No fue solo un éxito ambiental: el acero verde de HYBRIT fue aceptado por la industria como estructuralmente idéntico al acero tradicional. Del experimento sueco se pasó a que en 2026, toda Europa se está moviendo:

- En Austria, la empresa Primetals instaló un reactor piloto H-DRI industrial en las plantas de voestalpiere en Linz, capaz de procesar tres toneladas por hora de mineral de hierro. El proyecto tiene apoyo del gobierno federal austriaco y de la UE.

- En Alemania, ArcelorMittal (la mayor siderúrgica del mundo) está instalando electrolizadores para producir hidrógeno verde en plantas de Bremen, Hamburgo y Dunkerque.

- En España, la empresa Arania se convirtió en 2025 en «el primer procesador de acero del sur de Europa» capaz de producir acero verde con cero emisiones.

Se espera que las primeras plantas comerciales a gran escala estén operativas a partir de 2030. Y para 2040, se estima que Europa podrá producir hasta 172 millones de toneladas de acero verde anuales — más que suficiente para toda la demanda europea actual.

Cómo se produce el acero verde

Entender la producción requiere conocer los dos métodos principales que conviven:

- Método 1: Reducción Directa con Hidrógeno (H-DRI). Electrólisis del agua: En un electroalizador gigante, se pasa electricidad a través de agua destilada. El resultado: oxígeno (que se libera) e hidrógeno (que se captura). El mineral de hierro (Fe₂O₃, principalmente) se calienta en un reactor junto con el hidrógeno verde. El hidrógeno «se come» el oxígeno, dejando hierro puro sólido y el único subproducto es vapor de agua. Luego el hierro reducido se carga en un horno de arco eléctrico (EAF, por sus siglas en inglés), alimentado por electricidad renovable. Se funde y se añaden los elementos de aleación necesarios para producir acero.

- Método 2: Hornos de Arco Eléctrico (EAF): Un método más directo que ya está parcialmente implantado. En lugar de mineral virgen, usa acero reciclado (chatarra), que se carga en un horno de arco eléctrico, donde arcos eléctricos alcanzan temperaturas de 1.800 °C, derritiendo el acero. Luego se añaden elementos de aleación según sea necesario. Si la electricidad viene de renovables, el proceso es prácticamente neutro en carbono.

Un aspecto clave es que el acero verde no reemplaza sólo el método de producción, sino también el ciclo de vida del acero. El acero se puede reciclar infinitas veces sin perder calidad. Con el acero verde se cierra el círculo.

El acero verde y la industria automotriz

Si la industria automotriz (el mayor consumidor de acero tras la construcción), utilizase acero verde en el 40% de la producción de coches para 2030, evitaría 6,9 millones de toneladas de CO2 anuales. Equivale a sacar de la carretera 3,5 millones de coches con motor de combustión.

Otro dato: Europa consumió 36 millones de toneladas de acero en 2022 para hacer coches. Con acero verde, se podría reducir la huella de carbono de todo el sector automotriz en porcentajes de dos dígitos.

Eso explica que la Unión Europea incluyese esta posibilidad para quienes conserven motores de combustión en 2035 y apoye la infraestructura de hidrógeno verde: nuevos electrolizadores gigantes y expansión de parques eólicos y solares para alimentarlos, así como tuberías que lleven el hidrógeno a plantas siderúrgicas.

Se estima que la descarbonización completa de la siderurgia requerirá 180.000 millones de euros en inversión y una demanda adicional de unos 5.000 TWh/año de electricidad limpia (casi el doble del actual consumo eléctrico europeo). Una barbaridad, pero la alternativa es seguir emitiendo 2 toneladas de CO2 por tonelada de acero.

El coste: ¿Es el acero verde más caro?

La pregunta que todos se hacen: ¿Cuánto cuesta todo esto? Y, sí, el acero verde cuesta más. Las estimaciones en 2025 indican que producir acero verde es 20-30% más caro que acero convencional debido a costos de hidrógeno y electricidad renovable.

Eso sí, podría ser asumible. Hay cálculos que indican que, de usar un 40% de acero verde en la fabricación de un coche, el coste adicional será de unos 57 euros para 2030. Menos del 1% del precio final del vehículo.

Además, se prevé que en 2040 los costos de hidrógeno y electricidad renovable bajen (por economía de escala), y operar con 100% acero verde cueste sólo 8 euros más por tonelada que acero convencional. Los precios del carbono en Europa (impuestos por emisiones excesivas) harán que el acero tradicional sea más caro en realidad.

Es cierto que proveedores (tiendas de estampado, tratamiento térmico, y componentes secundarios) tendrán que adaptarse a nuevas especificaciones: nuevas aleaciones, nuevos procesos, mayor control de calidad y trazabilidad de emisiones... pero tendremos vehículos con menor huella de carbono en su fabricación.

Los desafíos que aún faltan por resolver

Sí, el acero verde es técnicamente viable y es una oportunidad industrial histórica, pero hay obstáculos reales:

- Infraestructura energética: Hace falta muchísima electricidad renovable. Es necesario expandir parques eólicos y solares, modernizar redes eléctricas para distribuir esa energía de forma estable. Y construir electrolizadores gigantes en sitios estratégicos. Y en algunos lugares la electricidad renovable sigue siendo cara (en países con poco viento y sol, prohibitiva).

- Calidad del producto: El acero verde producido con hidrógeno ha mostrado gran pureza (>96% frente al 92-94% del tradicional), pero hay tratamientos térmicos posteriores que requieren ajustes. Hay que controlar bien el hidrógeno durante el proceso para que no haya problemas de «fragilidad» en el acero (el hidrógeno se empotra en el metal y lo vuelve quebradizo).

- Financiación: Las empresas siderúrgicas necesitan préstamos colosales para construir nuevas plantas.

- Regulación desigual: Algunos países tienen políticas claras de «contenido mínimo de acero verde». Otros, no. Eso crea distorsiones de mercado.

Fuentes: Iberdrola, Hidrógeno Verde, We Forum, H2 News

Noticias relacionadas

¿Tienen sentido las llantas de magnesio en los coches o son un capricho más?

Este material que inhala y exhala oxígeno quiere revolucionar las celdas de combustible

Las colillas de cigarrillos buscan revolucionar la construcción de carreteras

Este material está hecho a base de lino y quiere sustituir a la fibra de carbono

¿Te ha gustado esta prueba?

Subscríbete y no te pierdas las últimas novedades cada semana